服务热线

400-600-8390

联系电话:025-86795086 58000618

免费热线:400 600 8390

技术支持:139 1470 0508

出口业务:139 1299 5166

电子邮箱:chishun@126.com

企业网址:www.nj-chishun.com

通讯地址:南京市江宁区爱陵路2号

高能球磨技术在材料制备中的应用及其10个影响因素简析

高能球磨法是将不同材料的粉末按一定配比机械混合,粉末在磨球介质的反复冲撞下,经受碰撞、冲击、剪切、挤压,而不断发生变形、断裂和焊合,高强度较长时间的研磨使得粉末充分均匀和细化,最终成为增强体弥散分布的复合粉末。

高能球磨法最初只是将复合粉末充分均匀的一种混粉方式,随着对高能球磨的认识,球磨过程中的强制作用力将引入大量应变、缺陷和纳米级的微结构,利用高能球磨可制备纳米材料如纳米晶纯金属、纳米级增强体复合粉末、纳米金属间化合物等,同时使难以用传统熔炼工艺实现某些物质的合金化、非平衡态和准稳态等新物质的合成成为可能。

1、制备氧化物弥散强化合金

目前高能球磨工业化应用程度较大的是氧化物弥散强化合金的制备。这类合金成分复杂,采用普通冶金法很难生产。高能球磨制得的这类合金具有极细小的氧化物颗粒(5^50nm)均匀弥散(颗粒间距~100nm)地分布在由多种元素形成的固溶体基体上的特征,因而有很高的高温强度和高温蠕变抗力。

2、制备纳米粉体

纳米材料是当今材料科学领域研究的热点,高能球磨尽管有来自球磨介质的污染和粉末粒度不太均匀的不足,但仍然是纳米材料研究者推崇的热点技术。据了解,澳大利亚的先进粉末技术联合有限公司曾采用球磨机(通常是搅拌式)球磨诱发固态置换反应+溶解除去副产物的方法,成功合成了粒度均匀细小(纳米级)、杂质含量极低的纳米ZnO、ZrO2、CeO2、ZnS、CdS、Ce2S3等粉末。通过控制反应物组成、球磨和热处理条件,能够提供各种粒度的纳米粉体供用户选择。

3、制备表面处理用原料

高能球磨合成的Fe基、Co基、Ni基合金(其它合金化元素通常是Cr、Al)粉末可以用作等离子喷涂或其它方法制得的耐腐蚀和耐磨涂层的原料,高能球磨过程中形成的氧化物和碳化物弥散相对材料保护十分有益。添加Y能够在球磨时形成Y2O3弥散相和类似复合相,这类球磨粉末可以用作制备扩散屏障涂层的原料,该涂层减小基材和涂层之间的浓度梯度的逆效应。

4、制备焊料

德国Zoz公司和日本的福田金属薄片和粉末有限公司联合开发了用作涂料和焊料的高能球磨产品,这种产品的突出优点是化学成分分布十分均匀,无偏析现象。

5、制备硬质合金

纳米晶硬质合金作为现代工业加工的主流刃具一直吸引着材料研究者的关注。球磨制备这种合金有两种方法,一种是利用W和C合成纳米WC粉末,另一种是将WC和Co粉末混合球磨粉碎细化达到纳米复合,晶粒度一般在几个至几十个纳米,经烧结后的硬质合金晶粒度则在几十至二百纳米。

2高能球磨的影响因素

影响高能球磨的因素有球磨设备、球磨速度、球磨时间、磨球类型及大小、球料比、球磨温度和过程控制剂等。这些因素都不是独立影响的,而是共同作用。其中球磨时间是最重要的影响因素,一般而言,最佳球磨时间是粉末的冷焊和破碎达到平衡阶段,这个又因球磨设备、球料比、球磨温度、球磨速度的不同而不同。当球磨超过最佳球磨时间时,将引入更多污染和不理想的相,造成性能下降。

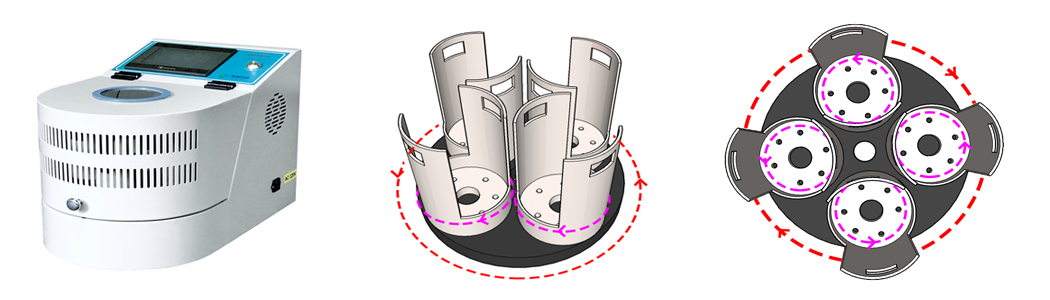

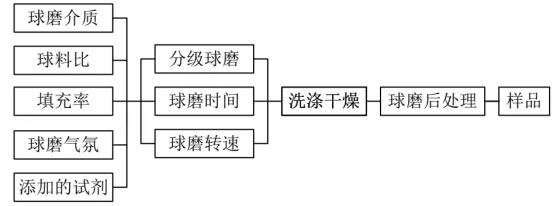

高能球磨工艺一般制备流程

1、球磨介质

球磨介质是高能球磨罐内盛放的用于破碎和焊合球磨物料的研磨物体,合理选择球磨介质的材质、尺寸及配比等工艺参数,可以提高球磨效率,缩短球磨时间,对于降低能耗有重要意义。

(1)球磨介质材质

常用的球磨介质的材质既可以是不锈钢、硬质合金等非金属材料,也可以是陶瓷等非金属材料,球磨介质的材质直接决定了球磨介质的硬度、密度等特性,需要根据球磨物料的性质和需要制备的材料性能等因素合理选择。球磨介质的材质通常与匹配的球磨罐体配套使用,确保介质与罐体由相同材质加工而成,避免介质与罐体因材质的不同引入多种杂质而污染球磨物料。

(2)球磨介质尺寸和配比

一般来说,球磨介质的平均尺寸对球磨物料的片状化以及片状尺寸影响很大,所以球磨介质尺寸及配比的设计直接关系到球磨物料的电磁参数。值得注意的是,球磨过程中不仅能够选择一些相同尺寸的球磨介质,还能够选择一些不同尺寸的球磨介质,但不同尺寸的球磨介质运动状态更为复杂。

通常情况下,同单一尺寸的球磨介质相比,混合尺寸球磨介质的球磨效率更为突出,这是由于较大尺寸的球磨介质首先会对球磨物料进行有效的破碎,然后大量较小尺寸的球磨介质会对球磨物料进行高频率挤压碰撞,将球磨介质的重力势能更高效的向球磨物料转化。

2、球料比

球料比一般表示球磨介质与球磨物料的质量比,同时也使用料球比,表示物料与球磨介质的质量比,料球比和球料比互成倒数。在球磨早期阶段,球磨效率的提高方法之一就是增大球料比,由于球料比增大,单位质量的球磨物料对应的球磨介质的重量增加,这就意味着单位质量对应的介质的重量势能增加,有利于提高物料的挤压破碎频率。

3、介质填充率

介质填充率表示球磨介质体积与球磨罐体容积的百分比。由于球磨介质和球磨物料需要一定的空间自由碰撞,因此装料量的选择就很重要。有研究表明,当介质填充率高于50%时,介质填充的增加会促进球磨介质对球磨物料的撞击,能够提高球磨介质向球磨物料的能量转换效率,有效缩短球磨时间。但是据了解,介质填充率并不是越大越好,当介质填充率过大时,球磨介质在球磨罐体内有限的空间限制,不能对球磨物料进行有效的破碎和冷焊,导致球磨时间延长,影响制备材料的性能。

4、球磨气氛

在高能球磨过程中,球磨物料会被球磨介质激烈撞击,新生成很多不规则表面,这些新生表面可能在温度较高的球磨过程中与罐体内部的气体发生反应,有时应该尽量避免新生表面与空气接触发生化学反应,这时通常会充满惰性气体或者抽尽空气进行保护,但有时为了防止球磨罐内温度变化过快等情况,会在罐内充入特殊气体。

5、过程处理剂

高能球磨是粉体断裂与冷焊的竞争过程,过度的冷焊不利于粉末的细化及合金化进程;其次,在高能球磨中粉末容易粘附在磨球和球磨罐壁上,降低出粉率。为了减轻这些趋势,可以加入适当的过程控制剂,如硬脂酸、固体石蜡、液体酒精和四氯化碳等,抑制冷焊,促进断裂,从而提高出粉率。

过程处理剂在球磨时能减小粉末粘壁和粘球的趋势,这是因为其在细化粉末的同时对粉末进行了原位表面改性。例如,硬脂酸是一种固体表面活性剂,能够吸附于粉末颗粒和磨球体表面未饱和断键上,降低表面能和粉末颗粒与球磨体间的界面能,从而减小粉末颗粒对球磨器具的粘附程度。

根据粉末的冷焊特性、过程处理剂自身的化学与热力学稳定性、粉末的数量及球磨器具,选用适当与适量的过程处理剂十分关键。通常脆性材料的研磨不需要添加过程控制剂。另外,过程处理剂有时会与球磨产生的高活性粉末组元或产物发生化学反应,改变产物的构成,造成新的粉末污染。由此可以认为,没有任何一种过程控制剂是通用的,并且其用量存在一个临界值,高于该临界值,粉末粒径才趋于减小。

6、球磨时间

球磨时间对球磨物料的片状结构及平均尺寸有极大影响,球磨时间越长,球磨介质与球磨罐、球磨介质之间对球磨物料的破碎、挤压作用也在不断深化,球磨中产生的能量越多。球磨时间对不同的球磨物料影响各异,与球磨物料的组成、尺寸、性质等因素紧密相关。此外,如果高能球磨时间过长,可能会使球磨温度维持在较高状态,增大了球磨物料被氧化污染的可能性,而且还会使球磨物料发生团聚,极大的影响了材料的性能。

7、球磨转速

球磨转速增大与延长球磨时间效果相似,都是在增加球磨能量,影响材料的性能。如果球磨转速达到或者超过临界转速时,还会使球磨介质紧贴罐体内壁运动,并不会将球磨介质抛落,极大地减弱了球磨介质对球磨物料的碰撞挤压作用,不利于材料向片状结构转变。

球磨介质对不同的球磨物料产生不同的影响,甚至对于在不同的球磨阶段的同一种球磨物料的球磨效果也有很大差异。这主要是因为,在不同球磨阶段,球磨物料对于高能球磨工艺参数有不同的需求,如果根据不同的需求对球磨工艺参数进行改变,就有可能根据所需材料的性能对球磨工艺参数进行针对性的改进。

有研究者在球磨制备羰基铁粉吸波材料时发现,当球磨转速达到200 r/min时,吸波材料开始由椭球状结构向扁平状转变;而且球磨转速的增加会使材料的薄片形状更加明显,材料的宽厚比得到有效提高,但是较大的球磨转速会使材料产生断裂形成很多细小的碎片,导致材料的复磁导率降低,复介电常数升高,不利于材料的阻抗匹配。

8、分级球磨

有研究者在球磨制备钡铁氧体材料时,采用不同尺寸的球磨介质进行两次高能球磨,首先使用球磨尺寸为6 mm的玛瑙球磨介质,然后再使用球磨尺寸为2 mm的氧化锆球磨介质,结果显示,两次分级球磨后的材料得到明显的细化,并且材料的尺寸分布更加均匀;制备的钡铁氧体材料的剩余磁化强度逐渐增大。

9、球磨温度

球磨温度对高能球磨的细化进程有重要影响,因为温度过高会使高能球磨成为纳米材料的有效应变弛豫,导致晶粒尺寸长大的趋势增强,从而不易得到纳米晶。目前,低温球磨逐渐受到人们的重视,这是因为低温下金属粉末脆性增大,有利于细化,同时低温球磨时不使用过程处理剂也能有效抑制冷焊,避免了过程处理剂带来的粉末污染。

有研究表明,低温球磨制备的纳米材料还具有更高的热稳定性,这主要是低温球磨中会形成稳定的氧化物或氮化物,它们弥散分布在纳米晶粒的表面及界面上,对界面起到钉扎作用,从而阻止晶粒尺寸在高温热处理中长大。目前,低温球磨也成为制备纳米粉体的一种重要方法。

但低温球磨通常是在液氮或液氩介质中进行,因此如何在实验过程中控制和保持球磨罐的超低温、如何有效控制冷却介质的损耗、如何减轻低温时球磨介质的污染都有待进一步探讨。

10、外加物理能场

传统的高能球磨通常都采用单一的机械能对粉体进行加工,这使粉体获得的能量输入受到一定限制,因为球磨腔内只有接受到磨球撞击和剪切作用的粉体才能接受到能量输入。把其它物理能引入到球磨过程中,利用外加能场辅助球磨,使机械能和外加物理能复合作用到粉体上,能够加速粉体的组织细化或促进机械合金化进程,是提高高能球磨效率的一种可行途径,也是高能球磨发展的一个研究方向。目前,超声波、磁场、电场和温度场都已成功复合应用于高能球磨过程,而采用等离子体这种高能量、高活性的特殊能场辅助球磨也取得了实质性进展。

参考来源:

高能球磨工艺对吸波材料电磁性能的影响,王锰刚,南京邮电大学2017

高能球磨Ti55Cu17.5Ni17.5Al10/7075铝基复合材料的制备及其热处理研究,胡愿,华南理工大学2018

高能球磨中促进粉体细化的主要因素研究,戴乐阳等,集美大学2008

高能球磨在材料制备领域的工业化应用,马明亮等,九江学院2006

扫一扫 微信咨询

Copyright © 南京千尚电子科技有限公司 版权所有 备案号:苏ICP备10229205号